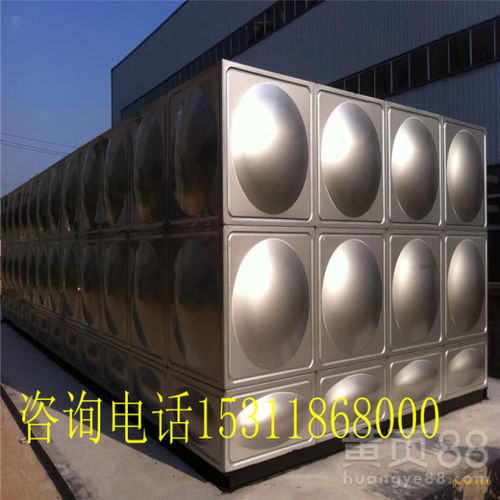

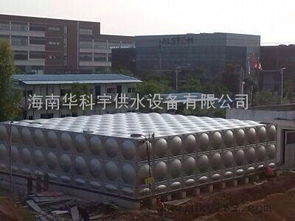

不銹鋼水箱 河南與鄭州市場中的優質選擇

在當今的城市建設和工業生產中,不銹鋼水箱憑借其卓越的耐腐蝕性、高強度和清潔衛生的特性,已成為存儲生活用水、消防用水及工業用水的首選設備。特別是在河南省及其省會鄭州,隨著城市化進程的加速和基礎設施的不斷完善,對高質量不銹鋼水箱的需求日益增長。

河南作為中國中部的重要經濟大省,其不銹鋼制品產業,尤其是水箱制造,已經形成了較為完善的產業鏈。鄭州作為國家中心城市,更是匯聚了眾多專業的不銹鋼水箱生產廠家和供應商。這些企業通常采用304或316等食品級不銹鋼材料,通過先進的焊接工藝(如氬弧焊)和嚴格的質量控制體系,確保水箱的密封性、結構穩定性和使用壽命。

選擇河南或鄭州生產的不銹鋼水箱,用戶往往能享受到以下幾大優勢:首先是地理位置的便利,本地化生產減少了運輸成本和時間,便于安裝與售后服務;其次是市場競爭充分,產品性價比高,用戶可以根據容量、形狀(如圓形、方形、臥式)和具體用途(如生活水箱、消防水箱、保溫水箱)進行多樣化選擇;本地廠家更了解中原地區的水質特點和氣候條件,能夠提供更具針對性的設計和防凍、保溫等解決方案。

在選購時,建議用戶關注廠家的資質認證、生產案例、材料來源以及售后服務承諾。一個專業的不銹鋼水箱不僅是一個容器,更是保障用水安全與穩定的關鍵設施。因此,無論是用于新建住宅小區、商業綜合體、工廠還是醫院學校,在河南及鄭州市場選擇信譽良好的不銹鋼水箱供應商,都是確保長期可靠運行的明智決策。

河南與鄭州的不銹鋼水箱行業正以扎實的制造基礎和不斷提升的技術水平,為各類用戶提供著堅固耐用、安全衛生的儲水解決方案,有力支撐著地區的經濟發展與民生保障。

如若轉載,請注明出處:http://www.cqldlw.com/product/57.html

更新時間:2026-03-06 12:16:45